PLAおよび多層カーボンナノチューブからなる3Dプリンタブル導電性ナノ複合材料

Vincent Hughes, Ilyass Tabiai, Kambiz Chizari, Daniel Therriault

Laboratory for Multiscale Mechanics (LM2) École Polytechnique Montréal, QC H3T1J4, Canada

はじめに

ナノ複合材料の一般的な定義は、ホスト材料(ポリマーマトリックスなど)と少なくとも1次元の寸法が100 nm未満であるナノ充填材の混合物です。ホスト材料にナノ粒子を添加すると、比較的少量の添加でも、材料特性(例えば機械的、電気的、熱的特性など)の大幅な向上につながることがしばしばあります。ナノ複合材料の利用は、電子工学1,2、スポーツ用品3、航空宇宙4,5などの様々な分野にわたって報告が増加しています。最も盛んに研究されているナノ材料として、カーボンナノチューブ、ナノワイヤ、フラーレン、グラフェン、金属粒子、量子ドットなどが挙げられます。ナノ充填材を使用すると、ナノ粒子によって形成されるパーコレーション経路(percolation pathway)を通じて、ポリマーなどの絶縁体を高導電性材料に変換することができます。パーコレーション経路とは、材料内部で電流が流れることができる経路であり、そのサイズは、ナノ粒子のアスペクト比やホスト材料内部での配列などの特徴に依存する場合が多く見られます。ホスト材料としては、加工性と低コスト性、軽量である点からポリマーマトリックスが広く使用されています。ポリマーマトリックスへのナノ充填材の添加は、加工の問題、分散および配列の問題、リードタイムの増加、全体的なコスト上昇などの多くの課題や困難を伴います。

Additive manufacturing(付加製造、3次元(3D)プリンティングとも呼ばれます)によるナノ複合材料構造の作製は、生体組織工学用足場6,7や、液体センサー8または歪みセンサー9などの多数の応用において極めて有望です。Additive manufacturingは、3Dコンピュータ支援設計(CAD:computer-aided-design)モデルから1層ずつ材料を積層して複雑な物体を作製する手法です。押出法による3Dプリンティングでは、小型ノズルから材料を押し出し、プラットフォーム上に堆積させて3D構造物を作ります。この方法では、低粘性状態の材料を押し出したあとに固化させます。ナノ複合熱可塑性プラスチックの製作に適した押出法として、熱溶解積層法(FDM:fused-deposition modeling)10と溶媒キャストプリンティング法11の2種類があります。

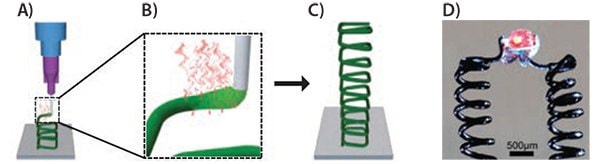

FDM法は加熱により材料を融解する方法で、熱可塑性プラスチック向け3Dプリンティング法として広く使用されています。ナノ粒子の熱可塑性樹脂への添加により、材料の粘性が高まり、高温でもノズル内部で詰まる場合があることが知られています。熱可塑性樹脂を加熱して軟化させる代わりに、溶媒キャストプリンティング法では溶媒に材料を分散させ、室温で印刷可能なインク溶液を作ります。このインク溶液を、一定の圧力をかけながらマイクロノズルから押し出します。空気中で溶媒が急速に蒸発することで、溶液は液状から固体状に急速に変化します。この剛性の急激な変化を利用して、従来の1層ごとの印刷が可能になるだけでなく、Guoら12が報告しているように、FDM法によるプリンティングでは不可能な、自由形状の自立可能な湾曲した構造物も造形できます(図1)。これら特性に加え、熱による材料劣化が見られない点は、3Dプリンティング法として溶媒キャスト法が持つ非常に大きな利点です。

図 1.溶媒キャスト3Dプリンティング法による自由形状構造物の作製。A)作製方法の概略12。溶液はシリンジからノズルを通して押し出されます。B)急速に蒸発する溶媒を表した拡大図12。C)この方法で作製された自由形状構造物の例12。D)5 wt% MWCNTを含むPLAの3D印刷で作製した螺線構造によって点灯したLED電球13。

ここでは、多層カーボンナノチューブ(MWCNT:multi-walled carbon nanotube)で強化した熱可塑性ポリ乳酸(PLA:poly(lactide) acid)を用いた細いファイバー状ナノ複合材料の溶媒キャストプリンティング法を紹介します。PLAは入手が容易で低コストの熱可塑性プラスチックであり、生体適合性、生分解性、良好な加工性を有していることから、この方法に適した材料です。MWCNTはアスペクト比が大きいナノ材料で、優れた機械的14、電気的15、熱的16特性を示します。LA/MWCNTの希釈インク溶液の調製には、低沸点(39.6°C)のジクロロメタン(DCM)を使用します。本稿では、溶媒キャスト法を使用したPLA/MWCNTナノ複合ファイバーの3Dプリントの手順について、(1)ナノ複合材料インクの調製、(2)溶媒キャストプリンティング、(3)プリントしたファイバーの特性評価、の順に解説し、構造部品の補強、フレキシブルエレクトロニクス、電磁シールド、液体センサーなどの用途で期待されているナノ複合材料を作製する新手法として、3Dプリンティングの持つ大きな可能性を示します。

実験方法

ナノ複合材料の作製

MWCNT(Nanocyl NC7000)のPLA(PLA 4032D, Natureworks LLC)への分散はボールミル法(SPEX Sample Prep 8000M Mixer/Mill)を用います17。まず、PLAを溶媒のDCMに加え(10 wt%)、24時間混合して完全に分散させます。このPLA/DCM混合物を、所定量のMWCNTを入れたボールミル容器に移します。ここでは、MWCNT充填量が0、5、10、20 wt%のサンプルを調製しました。容器をボールミル機に設置し、15分間、ナノ充填材をポリマーマトリックス内によく分散させます。その後、混合物を24時間乾燥させ、溶媒が完全に蒸発してから、乾燥したインク混合物を容器から取り出して計量します。要求されるMWCNTのwt%に従いDCMをこの乾燥ナノ複合材料に加えて、25~30%の範囲のPLA/DCM濃度にします。混合物を24時間置いて完全に溶解させます。

溶媒キャスト3Dプリンティング

コンピュータ制御の分注ロボット(I&J2200-4, I&J Fisnar)のヘッドに設置されたマイクロノズルに接続したシリンジにナノ複合材料インクを注入します。押出圧は圧力調整器(HP-7X, EFD)で制御し、マイクロノズルから押し出されるインクの線流速、ノズルのサイズ、ナノ複合材料インクの濃度(粘度)によって、200~500 kPaの範囲に設定しました。また、CNTが0 wt%の場合は内径150 μmのマイクロノズル、5 wt%と10 wt%の場合は200 μm、20 wt%の場合は330 μmの先端を用います。ファイバーは、プラットフォーム上に押し出してから10分間乾燥させ、特性評価を行うまで気密容器に保管しました。

収縮率測定

我々は、プリンティングノズルの内径に対するファイバーの実際の直径の比を収縮率として定義しました。プリントしたファイバーは、MWCNTの含有量(wt%)とノズル先端の直径ごとに、それぞれ6本の長さ60 mmの部分に切り分けました。ファイバーの実際の直径は、光学顕微鏡(Olympus, BX61)で撮影した画像のデジタル画像解析で測定しました。60 mmの各ファイバーの直径を約5 mm間隔の12箇所の異なる位置で測定し、平均直径を求めました。

密度測定

ファイバーの密度はヘリウムピクノメーター(Micromeritics, AccuPyc II 1340)で測定しました。ファイバーの質量を測定後、ピクノメーターに値を入力してから、密度を10回測定して平均値を求めました。測定は、PLA/MWCNTの濃度が0、10、20 wt%のファイバーについて行いました。

電気伝導率測定

プリントファイバーの電気伝導率測定は、2点プローブ法で行いました。電流源Kiethley 6221を使用して、1~5 mAの電流を流しました。体積導電率は、2点プローブ測定から得た抵抗値と各ファイバーの長さおよび直径から算出しました。MWCNT濃度(0、5、10、20 wt%)とノズル径(150、200、330 μm)の各組み合わせについて、少なくとも6回測定を行いました。

張力の機械的測定

1 kNのロードセルを装備した電子機械試験装置Insight® MTS に各ファイバーを取り付けて、単繊維の引張特性の標準試験法であるASTM D3822に従って測定を行いました。MWCNT濃度とノズル径の各組み合わせについて、少なくとも3回測定を行いました。

結果および考察

電気伝導率の結果

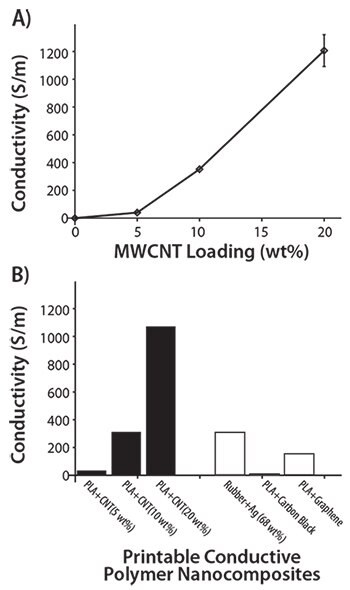

図2に、3Dプリントしたナノ複合ファイバーにMWCNTを充填していった際の電気伝導率を示します。予想されるとおり、PLAは導電性を示しません。MWCNTのwt%を5%から20%に増加すると電気伝導率は39.7 S/mから1,206 S/mになり、これは約3,000%の増加に相当します。この電気伝導率の著しい増加の主な理由として、多数の粒子間相互作用により材料内部のパーコレーション経路の数が増加することが挙げられます。我々が作製した20 wt%の材料の電気伝導率は他のポリマー系ナノ複合材料と比較して非常に優れており(図2B)、最も近いものでもゴム/銀(Ag)の3Dプリント可能なナノ複合材料の400 S/mです18。MWCNT含有量を20%よりさらに増加させると電気伝導率も増加しますが、インク粘度も増加するため印刷がかなり難しくなります。

図 2.A)PLA/MWCNTファイバーの電気伝導率(wt%/ノズル径 (μm) = 0/150、5/200、10/200、20/330)。B)濃度が5、10、20 wt%のMWCNT(黒)と他の導電性ポリマー複合材料(白)の電気伝導率の比較18,19,20。

張力の機械的測定

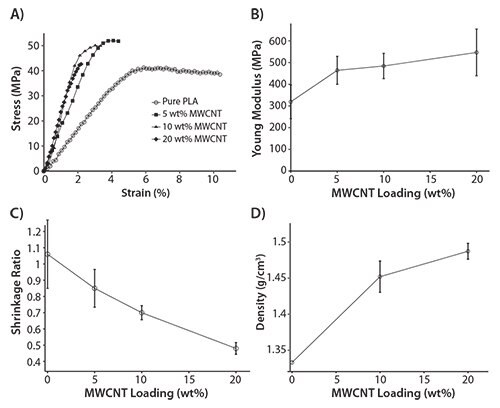

図3に、ナノ複合ファイバーの機械的特性と収縮率および密度測定の結果を示します。図3Aに、PLA単体と3種類のPLA/MWCNTの応力-ひずみ曲線を示します。これらの測定から、MWCNTの添加により破断ひずみが大幅に減少することがわかります。破断ひずみの値は、単体のPLAでは0.239だったのが、MWCNT濃度が5 wt%では0.058、10 wt%では0.046、20 wt%では0.009になり、最大の減少を示した20 wt%ではPLAと比較して96%も減少しています。単体のPLAの引張強度は44 MPaで、5 wt%と10 wt%ではそれぞれ58 MPaと56 MPa(31%と27%の向上)に増加しています。20 wt%での引張強度は単体のPLAよりも28%減少して32 MPaになります。単体のPLAは延性を示し、破損時には大幅に伸びます。そのため、MWCNTを添加すると破断ひずみが減少して、材料がより脆くなることが予想されます。また、個々の炭素原子間に形成されるsp2 共有結合(MWCNTが今までに発見された最も強くて硬い材料の1つである理由)からも引張強度の増加が予想されます21。20 wt%の場合に見られる引張強度の減少は、PLA-CNT間の弱いファンデルワールス結合が原因である可能性があります。充填するMWCNTを20 wt%まで増加することで、PLA内の強い架橋結合がより弱い結合と入れ替わります。PLA-CNT結合は絡み合いが少ないため、より低い応力で全体の構造が分解されやすくなります。

図 3.プリントしたナノ複合ファイバーの機械的測定の結果(wt%/ノズル径(μm) = 0/150、5/200、10/200、20/330)。(A)プリントしたファイバーの応力ひずみ曲線。(B)MWCNT含有量に対するヤング率プロット。(C)各ファイバーの収縮率。(D)単体のPLAおよび強化MWCNTナノ複合ファイバーのヘリウムピクノメーターによる密度測定。

図3Bは、プリントした異なるファイバーのヤング率を示しています。ヤング率は、単体のPLAの351 MPaから20 wt%のファイバーの546 MPaまで増加し、これは55%の増加に相当します。小さいノズルの内側からインクを押し出すことで、ファイバー内のナノチューブの配向が進み、材料特性に影響を与えている可能性があります22。

図3Cでは、各MWCNT wt%におけるPLA/MWCNTの収縮率を示しています。このプロットから、MWCNTの充填量を増やすと収縮率が増加するのに対して、単体のPLAでは反対にサイズが6%増加することが明らかです。収縮率が最も高いのは20 wt%の場合で、ファイバーの直径は52%収縮します。この収縮率の増加は、混合物中のDCMの量と関係している可能性があります。印刷に適した粘度にするため、高いナノ充填材濃度の場合はより多くの量の溶媒が必要になります。マイクロ構造の3Dプリンティングを精密に行うために、この収縮率の挙動は最終構造物の幾何的変化の予測に必要です。図3Dは、MWCNT wt%を増加させたときの密度を示しています。MWCNTが0、10、20 wt%の場合について密度を測定し、それぞれ1.33、1.452、1.48 g/cm3でした。線形補間を用いて、MWCNTが5 wt%の場合の密度は1.391 g/cm3が得られました。密度の増加は、充填したMWCNTの増加と直接関係しています。これら3Dプリントファイバーでより大きな構造を作製するための機械的モデリングを行う際に、このデータが有用となります。

結論

本研究では、溶媒キャスト3Dプリンティング法を使用して、PLAおよび5、10、20 wt%の含有量のMWCNTからなるナノ複合材料を作製しました。ナノチューブの添加は、溶媒キャスト法によるプリント適性は非常に良好なまま、ホスト材料の特性に著しい影響を与えます。最も改善されたのは電気伝導率で、20 wt%のMWCNTで最大1,206 S/mが観測されました。我々が知る限り、この電気伝導率は、プリント可能な市販されているどのポリマー系複合材料よりも優れています。非常に優れた電気的特性に加えて、このナノ複合材料では単体のPLAよりも剛性が向上しています。ただし、電気伝導率がより高いファイバーでは破断ひずみが大幅に減少するため、ファイバーが若干脆くなります。引張強度は、MWCNTの濃度が5 wt%の場合は58 MPaに増加しますが、20 wt%では減少します。この減少は、PLA-CNT間の弱いファンデルワールス結合に起因している可能性があります。

今回、高導電性ポリマー系ナノ複合材料の3Dプリント用素材としての可能性を示しました。より複雑な3D構造の造形にはさらなる研究が必要ですが、これら材料は多くのニッチな用途で最終製品を製作できる可能性を秘めています。この高導電性は、オンザフライ(on-the-fly) 3Dプリント電子部品を可能にします。3Dプリント可能な導電性インクは、他の材料と組み合わせて機能性を統合することでさらなる拡張が可能です(埋込み式センサー、EMIシールド、触覚センサ・ディスプレイ)。本研究が与えているのは、3Dプリンティング法により実現される可能性のごく一部に関する知見にすぎません。これら多くの可能性の実現には、今後のさらなる研究と科学技術の各分野間の協力が必要です。

Materials

Response not successful: Received status code 500

References

続きを確認するには、ログインするか、新規登録が必要です。

アカウントをお持ちではありませんか?